油脂厂生产中的有害气体、检测防控与分离纯化设备

油脂厂作为农产品加工的重要环节,其生产过程涉及化学处理、高温反应及物料分解等多个步骤,不可避免地会产生多种有害气体。为确保生产安全、提升产品质量和实现环保达标,配套的气体检测预防技术与液体分离纯化设备也至关重要。

一、油脂厂生产过程中产生的有害气体

油脂生产主要包括油脂提取、精炼和加工等工序,产生的有害气体主要来源于以下几个方面:

- 溶剂蒸气:在浸出法制油中,广泛使用正己烷等有机溶剂提取油脂。这些溶剂易挥发,泄漏后会形成可燃、有毒的蒸气,不仅危害工人健康(如引起神经损伤),且与空气混合易引发爆炸。

- 油脂分解产物:在高温脱臭、脱色、氢化等精炼过程中,油脂可能发生热氧化或热裂解,产生醛类(如丙烯醛)、酮类、低级脂肪酸以及多环芳烃(PAHs) 等刺激性或致癌物质。

- 燃烧废气:锅炉、导热油炉等供热设备燃烧燃料时,若燃烧不完全,会产生一氧化碳(CO)、氮氧化物(NOx)和硫氧化物(SOx)。

- 微生物代谢气体:原料或废水中若含有蛋白质、糖类等有机物,在储存或污水处理过程中可能因腐败发酵产生硫化氢(H2S)、氨气(NH3)和甲烷(CH4)。硫化氢具有高毒性和爆炸风险。

- 粉尘与气溶胶:在原料处理、破碎和输送过程中产生的油脂粉尘,在空气中达到一定浓度时,也具有燃爆风险。

这些气体若不经有效控制,将严重威胁员工健康(导致中毒、呼吸系统疾病)、引发火灾爆炸事故,并造成大气污染。

二、气体检测仪的预防作用与部署策略

气体检测是预防事故、保障安全的第一道防线。现代气体检测仪通过实时监测,可实现对有害气体的早期预警和联动控制。

- 检测技术与仪器类型:

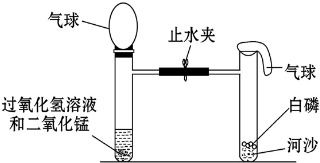

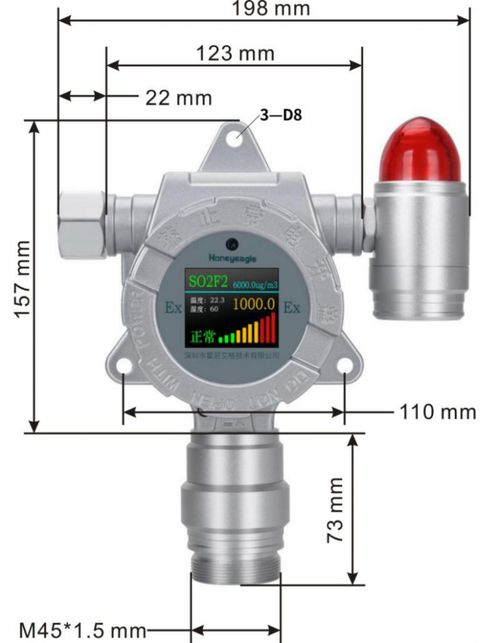

- 固定式气体检测系统:在溶剂库、浸出车间、脱臭塔周边、污水处理区等关键风险点安装传感器,连续监测特定气体(如正己烷、H2S、CO、可燃气体LEL)的浓度,并将数据实时传输至中央控制室。

- 便携式气体检测仪:用于巡检、检修前的环境确认和事故应急响应,方便灵活。

- 检测原理:根据气体性质,常用催化燃烧式(可燃气体)、电化学式(有毒气体如H2S、CO)、红外式或光离子化检测器(PID,用于VOCs如溶剂蒸气)等技术。

- 预防性功能:

- 超标报警:当检测到气体浓度达到预设的低报警值(如10%LEL)或高报警值(如25%LEL)时,现场声光报警器启动,提醒人员疏散。

- 联动控制:报警信号可自动联锁启动事故排风机、切断进料阀门或启动喷淋稀释系统,从源头遏制风险扩大。

- 数据记录与分析:记录历史数据,有助于分析泄漏规律、优化工艺和评估防控措施有效性,实现预防性维护。

- 部署与管理要点:检测点需根据气体密度(重气体如正己烷蒸气部署在低处,轻气体如氨气部署在高处)、潜在泄漏源和通风情况科学布置;并需定期进行校准和维护,确保仪器灵敏可靠。

三、液体分离及纯净设备在油脂制造中的核心角色

液体分离与纯化是获取高品质油脂产品的关键,相关设备贯穿于油脂精炼的各个工段。

- 分离纯化主要目标:去除毛油中的胶质、游离脂肪酸、色素、异味物质、水分及固体杂质,提高油脂的稳定性、色泽和风味。

- 关键设备及其作用:

- 离心分离机:用于油脂精炼的多个核心环节。

- 脱胶:分离水化后形成的胶质(磷脂)与油脂。

- 碱炼:分离中和游离脂肪酸产生的皂脚与油脂。

- 水洗:分离洗涤水与油脂,去除残留皂粒。

- 三相离心机:可同时分离油、皂脚(或水)和固体渣,效率高。

- 过滤设备(如板框过滤机、叶片过滤机、袋式过滤器):主要用于在脱色工段分离吸附了色素的废白土,以及在成品油灌装前进行最终精密过滤,去除微量杂质。

- 蒸馏/汽提设备:

- 脱酸蒸馏:物理精炼中,通过高温高真空蒸馏直接去除游离脂肪酸。

- 脱臭塔:在高温高真空下通入水蒸气,将引起异味的小分子醛酮类物质及残留游离脂肪酸汽提出来,是去除有害挥发物、确保油品安全纯净的核心设备。其顶部馏出物冷凝后需妥善处理。

- 吸附系统(脱色塔):利用活性白土、活性炭等吸附剂,在加热条件下去除色素、残留胶质及部分多环芳烃等污染物。

- 结晶养晶罐与过滤系统(冬化):通过控温结晶和过滤,分离油脂中的高熔点蜡脂和固体脂,防止成品油在低温下浑浊。

协同作用与安全环保闭环:

气体检测预防系统与液体分离纯化设备共同构成了油脂厂安全、清洁生产的闭环。一方面,分离纯化设备(如高效的脱臭塔)从工艺上减少了有害气体的产生;另一方面,气体检测仪为这些设备(尤其是涉及高温、真空和溶剂的单元)的周边环境提供了安全监控。对生产末端废气(如脱臭馏出物、锅炉烟气)进行收集并采用洗涤、吸附或焚烧(RTO)等处理措施,结合在线监测,方能实现全面达标排放。

现代油脂厂必须将有害气体的源头识别与实时检测预防,与高效可靠的液体分离纯化工艺装备紧密结合,通过自动化控制与智能化管理,才能在保障人员与工厂安全的生产出高品质、符合健康标准的油脂产品,并履行环境保护的社会责任。

如若转载,请注明出处:http://www.nyddxlngcy.com/product/31.html

更新时间:2026-02-25 16:34:13